Производитель муллита-порошка в Китае: технологии?

2026-02-06

Когда слышишь ?китайский производитель муллита?, первая мысль — объёмы и цена. Но за этим стоит целый пласт технологических нюансов, которые часто упускают из виду, думая, что тут всё давно устоялось. На деле, даже с таким классическим материалом, как муллитовый порошок, разница между ?производить? и ?производить стабильно качественно? — это пропасть, которую заполняют именно технологии, а не только сырьё.

От сырья к порошку: где кроется главный технологический разрыв

Многие думают, что раз муллит — это Al2O3 и SiO2, то взял хороший каолин или силлиманитовый концентрат, обжёг — и готово. На практике же, сам процесс муллитизации — это не просто нагрев. Кривая обжига, атмосфера печи, даже скорость охлаждения — всё это влияет на фазу. Получить чистый муллит без стеклофазы или свободного корунда — это уже искусство. Я видел партии, где из-за слишком быстрого подъёма температуры образовывался пережог, и порошок потом в суспензии вел себя капризно.

Здесь, кстати, часто проваливаются попытки просто скопировать режимы. Один знакомый пробовал поставить печь с европейской кривой обжига на наше, условно говоря, приморское сырьё с чуть другим содержанием примесей. В итоге — недовод по фазовому составу. Пришлось полгода эмпирически подбирать, чуть ли не по неделе меняя один параметр. Технология — это не рецепт, а понимание, что происходит внутри материала.

И вот после обжига начинается самое интересное — помол и классификация. Вот где китайские производители действительно сделали рывок за последние 10-15 лет. Раньше проблема была в загрязнении от мелющих тел и в широком гранулометрическом составе. Сейчас широко используют lined mills с кремневыми или муллитовыми футеровками и размольными телами из того же материала. Но даже это не панацея. Абразивный износ есть, и его нужно мониторить, иначе в порошок пойдут посторонние включения. Ситовой анализ и лазерный анализатор — must have для любого серьёзного цеха.

Контроль качества: не только на бумаге

Стандартные протоколы — это хорошо. XRD на фазовый состав, SEM на морфологию частиц. Но в реальном производстве для оперативного контроля часто нужны косвенные, но быстрые методы. Например, насыпная плотность или удельная поверхность по БЭТ. По их отклонению можно ещё до отгрузки партии заподозрить, что в этой партии помол ?уплыл? или агломераты не разбились как следует.

Один из самых болезненных уроков — это зависимость свойств порошка от влажности в цехе перед упаковкой. Казалось бы, мелочь. Но если упаковать в сырой день без дополнительного подсушивания, то уже через месяц в мешках могут образоваться твердые комки, которые клиент, естественно, бракует. Пришлось внедрять простейшие осушители воздуха в зоне фасовки — проблема ушла. Технология — это часто про такие приземлённые детали.

И конечно, сравнение с эталонами. У нас на полке стоят образцы порошков от нескольких мировых лидеров. Иногда, чтобы понять, куда двигаться, просто делаешь из чужого порошка и из своего пробные образцы плиток или литья, сравниваешь усадку, пористость после спекания. Это дороже и дольше, чем анализ на приборе, но даёт самое ценное — практическое понимание.

Специфика для разных отраслей: один порошок не подходит всем

Вот это, пожалуй, главное заблуждение со стороны покупателей — что муллитовый порошок он и в Африке муллитовый порошок. Для литья по выплавляемым моделям нужен один гранулометрический состав — тонкий, с высокой текучестью суспензии. Для производства огнеупорных изделий методом прессования — другой, часто более грубый и с определённой гранулометрической кривой для оптимальной упаковки частиц.

Был у нас опыт поставки порошка для керамических стержней в литейном производстве. Клиент жаловался на трещины. Стали разбираться — оказалось, наш порошок, хоть и по фазовому составу идеальный, но имел слишком угловатую форму частиц (что видно только на хорошем SEM), что создавало внутренние напряжения при спекании. Пришлось корректировать технологию помола, добавив этап обработки в струйной мельнице для придания частицам более округлой формы. После этого проблема сошла на нет. Технология помола — это не только ?достичь D50?, но и управлять формой.

А для производителей изоляционных материалов часто ключевым параметром является чистота по железу и щелочным металлам, так как они сильно влияют на температуру начала деформации под нагрузкой. Здесь уже история про сырьё и про то, как его очищают перед обжигом. Иногда проще и дешевле использовать не самый чистый исходный материал, но потом внедрить дополнительную магнитную сепарацию и кислотное выщелачивание готового порошка. Выбор технологической цепочки — это всегда экономика, помноженная на требования заказчика.

Оборудование и его эволюция: от печей до упаковки

Сердце производства — печь. Вращающиеся печи против тоннельных — это вечный спор. Тоннельные дают, как правило, более стабильный и равномерный обжиг, но менее гибкие. Вращающиеся печи позволяют быстрее менять режимы под разные сорта, но сложнее с пылеулавливанием и однородностью температуры в зоне. Многие современные китайские производители, которые нацелены на высокий сегмент, комбинируют: предварительный обжиг во вращающейся, а потом домуллитизацию в тоннельной с точным профилем температуры.

Система помола. Переход от шаровых мельниц к вихревым и струйным — это тренд последних лет. Он позволяет получать порошки с минимальным загрязнением и очень узким распределением частиц по размеру. Но такое оборудование дорогое и энергоёмкое. Не каждый завод может себе это позволить. Поэтому часто видишь гибридные схемы: грубый помол в шаровой, а доводка — в струйной мельнице.

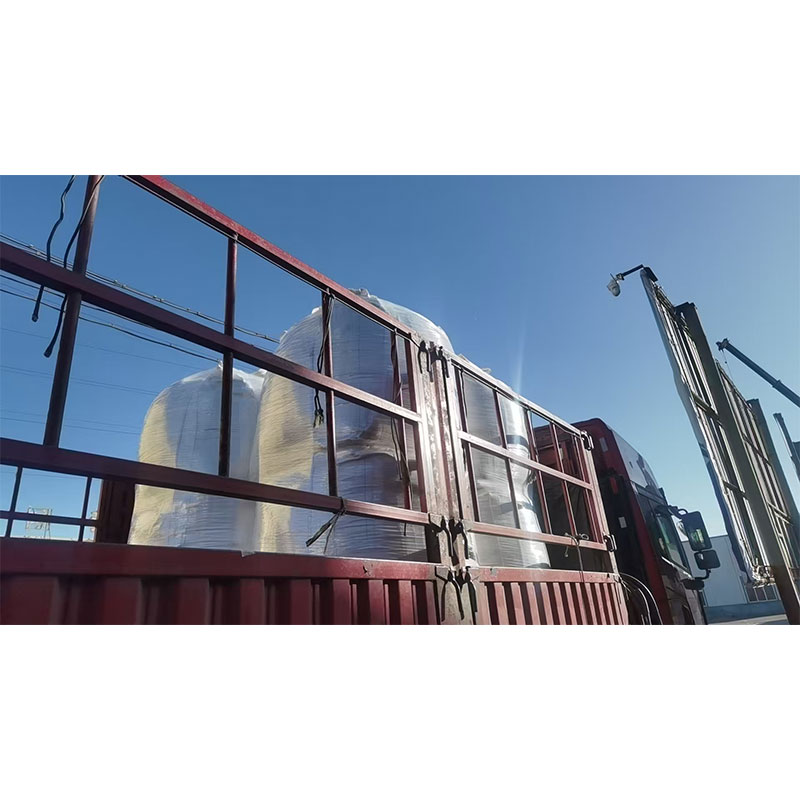

Упаковка — финальный и критически важный этап. Автоматические линии фасовки в биг-бэги с инертной газовой продувкой — это уже не роскошь, а необходимость для продукции, идущей на экспорт. Это предотвращает слеживание и окисление. Помню, как лет десять назад мы потеряли крупного клиента как раз из-за того, что порошок пришел в обычных полипропиленовых мешках, впитал влагу в трюме корабля и пришёл в некондиционном состоянии. После этого инвестировали в современную упаковочную линию — и complaints по таким причинам прекратились.

Кейс: взгляд на одного из игроков рынка

Если говорить о производителях, которые давно в теме и прошли этот путь от простого производства к технологичному, то можно вспомнить ООО Хэнань Чанчэна Тэнай Высокотехнологичные Материалы. Компания, основанная ещё в 1996 году, интересна как раз своей эволюцией. Судя по информации с их сайта https://www.hncctn.ru, они позиционируют себя не просто как поставщика сырья, а как базу производства с полным ассортиментом абразивных и огнеупорных материалов. Это важный нюанс.

Такая долгая история на рынке (с 1996 года) обычно означает, что компания пережила несколько технологических переоснащений и накопила значительный практический опыт. Когда производитель работает почти три десятилетия, он неизбежно сталкивался и с проблемами сырья, и с капризами оборудования, и с изменением требований клиентов. Это отражается на подходе. Скорее всего, их технология производства муллитового порошка — это не застывшая схема, а живой процесс, который адаптируется.

Упоминание на их сайте о ?строгом управлении? и ?неослабевающих усилиях? — это, конечно, корпоративная риторика, но за ней часто стоит реальная практика постоянного контроля и улучшений. Для такого традиционного материала, как муллит, именно стабильность качества от партии к партии и есть главный технологический вызов. Добиться этого без отлаженных процессов и, что ключевое, без понимания технологии на уровне инженеров и технологов цеха — невозможно. Компании, которые существуют так долго в Китае в этой сфере, обычно этот вызов приняли и как-то его решают.

Вместо заключения: так что с технологиями?

Итак, возвращаясь к исходному вопросу. Технологии у китайского производителя муллита — это не какая-то секретная формула или одно супер-оборудование. Это комплекс: от выбора и подготовки сырья, через тонкое управление процессами обжига и помола, до строгого контроля и умения адаптировать продукт под конкретную задачу. Это знание, накопленное часто методом проб и ошибок.

Современный этап — это движение в сторону большей чистоты, однородности и управляемости характеристик порошка. И здесь уже не обойтись без серьёзных инвестиций в аналитику и в оборудование, позволяющее эти параметры обеспечивать. Но даже самое лучшее оборудование не работает без людей, которые понимают, что и зачем они делают.

Поэтому, оценивая производителя, сегодня стоит смотреть не только на сертификаты и цены, но и интересоваться деталями: какое сырьё используют, как контролируют фазу, какие есть возможности по гранулометрии и очистке. Ответы на эти вопросы покажут уровень технологической глубины гораздо лучше, чем любые маркетинговые брошюры. В конце концов, качественный муллитовый порошок — это результат именно такого, внимательного к деталям, технологического подхода.